倍捻机纺织行业中的应用

一、传统的机械式倍捻机

由于传统机械成型的速度、成型效果、维护等方面的局限性,近年来很多的纺机设备制造企业都在致力于研发电子成型倍捻机,但由于在成型控制精度、防叠绕算法等问题上存在着局限性,实际设备投放市场的并不是很成熟。三碁产品的伺服成型电气控制系统已在市场上大批量销售,并取得良好的经济社会效益。

传统倍捻机只使用一台电动机作为动力,通过龙带传动机构和齿轮机构分配到各锭子、卷绕轴和横动摆杆等倍捻机配件。以机械传动为主、牢固耐用、技术门槛相对较低,是传统倍捻机的主要特征。

二、电气时代的倍捻机

随着控制技术的发展,可以采用多电机传动系统代替纯机械式的传动系统,以实现机械与应用的优化。现代电气控制技术的持续发展,能够实现:

三相异步电机由变频器驱动,实现无极调速,可用于锭子速度、卷绕速度的控制;锭子速度、卷绕速度的分离控制,使得纱线捻度的控制变得十分简便,并可无极调整卷绕速度,更有利于控制电耗。

永磁同步伺服电机搭配高精度编码器,由伺服驱动器控制,实现快速启停、高精度定位,可用于横动摆杆的控制。伺服控制横动摆杆,能够实现纱线夹角、卷绕动程的任意调整,还能控制纱线堆叠成特定形状,以适应后续工艺加工需求。

1、电气设计方案

电气时代背景下,三碁针对倍捻机设备,进行电气化的开发、配置和调试,包括逻辑控制、运动控制、人机对话,实现自动化控制。在灵活可扩展的平台上完成合理优化自动控制解决方案。

方案简述

采用高性能通用型伺服系统SDA2,连接丝杆,带动横动摆杆,实现导丝。并作为系统的控制核心,集成专用算法,按照工艺要求,控制横动摆杆导丝,同时进行防叠纱、防硬边、防网纱的处理,高效地解决工艺问题;

使用两台多功能经济型变频器S3100,分别驱动主电机及卷绕电机。频率及启停信号,由SDA2给定,实现锭子速度、卷绕速度的控制。

高性能型触摸屏SPN作为人机界面,方便机械运转状态的观察及工艺参数的设定。

2、伺服成型系统的设计

倍捻机生产中,筒纱的成型质量对后道加工有着重要的影响,纱条卷绕分布要均匀,硬度适中,无凸起等,这就要求纺织设备的成型机构要具备防叠、防凸等适应工艺要求的多种功能。在纱筒的卷取过程中,由于纱筒是由下面的摩擦辊通过摩擦传动的,随着纱筒卷绕的纱线的增多,其直径不断增大,但是摩擦辊的转速是不变的,所以纱筒转速就会逐渐减少。如果导纱杆横动速度固定,那么经过一段时间后,在纱筒上的多个位置出现叠纱现象。

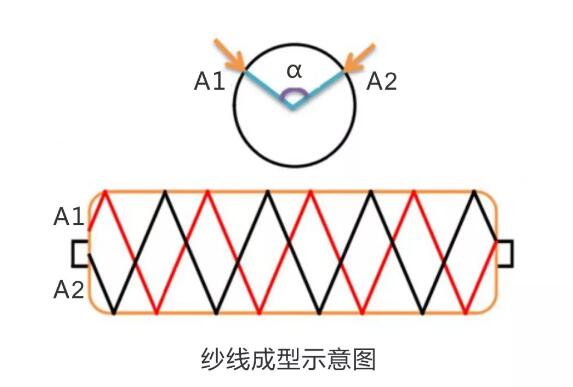

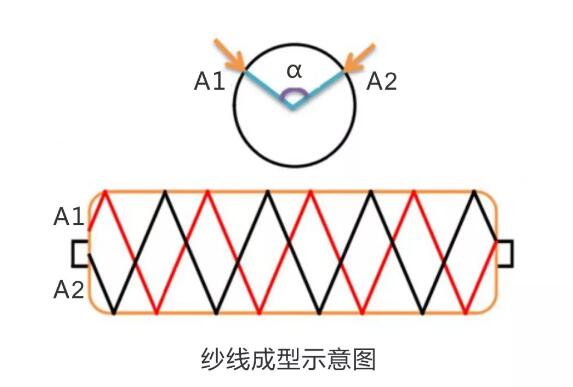

如上图所示为纱筒在卷绕过程中一次来回后的示意图,A1为导纱方向从左到右时的起点位置,A2为导纱从右到左时的终点位置,α为两次折返点的夹角,假设经过M次导纱后其折返点为AM,AM点与A1的夹角为β,则β=M×α−L×180(L,M为整数,M>L,且0≤β≤180)

取值L、M使0≤β≤180,当β为0时,AM点回到了A1位置,即纱线进行了叠纱。当纱筒不断的卷绕,A1点不断的发生重叠,这样点就会出现密集而凸起的条纹,就此形成了纱筒的叠纱现象。纱筒的叠纱现象不仅会使卷绕筒表面出现不平而影响纱筒在卷绕过程中的平稳性,使卷取时纱线出现紊乱,而且会在下一工序的染色上使纱线染色不均,退纱时出现断纱乱纱,因此叠纱现象会对纱线在后道工序产生严重的影响。

因此,通过在导纱杆每横动一次后,改变导纱杆的横动速度,并在第M次横动周期后重复以上运动,这样就避免了纱线的叠纱现象。

3、方案优势及特点

目前国内大部分纱线企业面临着技术改进,提高生产效率,同时纱线制造厂对加捻线产品质量的要求越来越高,成型需求多样化。国内许多厂家已纷纷开始应用伺服成型倍捻机。经过电气化优化、升级,在变频器和伺服系统的驱动下,机械的使用及运转得到很大改善:

a、修改工艺参数方便快捷

加捻不同纱线时,无需更换龙带皮带盘,直接调节触摸屏上的工艺参数,自动实现无级调速,满足生产要求,提高成纱质量。操作方便快捷,一般挡车工即可完成。

b、具有显著的节电效果

变频器驱动技术,重点在于其驱动普通三相异步电机实现无极变速的便利性,同时优化电机功率因素,随着速度的变化,运行电流随之变化,达到节能目的。

c、启动平滑

应用交流变频技术使机械能够平滑启动,设备启动加速时间可调,有效的消除了机械启动时的冲击力,延长设备使用寿命。

d、启动电流小,减少电源设备容量

e、对电机有保护功能, 降低电机维修费用

变频器自身设计有丰富的电机保护功能,在电机过流、过载、堵转情况下均能有效防止电机烧毁。